Corte por Chorro de Agua o también llamado Waterjet, o corte por agua a presión, está considerado como el sistema más eficiente y eficaz en el mercado.

Contáctenos:

Contáctenos y con gusto le ayudaremos a resolver cualquier requerimiento de metalmecánica.

Tenemos un equipo de diseño y técnico altamente capacitado, así como maquinaria y planta industrial de alta capacidad.

Dirección: Felipe Landaverde 100, San Juan, Iztapalapa, 09830 Iztapalapa, CDMX.

El Corte por Chorro de Agua puede aplicarse sobre prácticamente cualquier material, dependiendo de algunas variantes, como el suo de agua pura o de algún abrasivo, con lo que puede cortar metal, piedra o cualquier otro material considerado “duro”.

¿Qué es el Corte por Chorro de Agua?

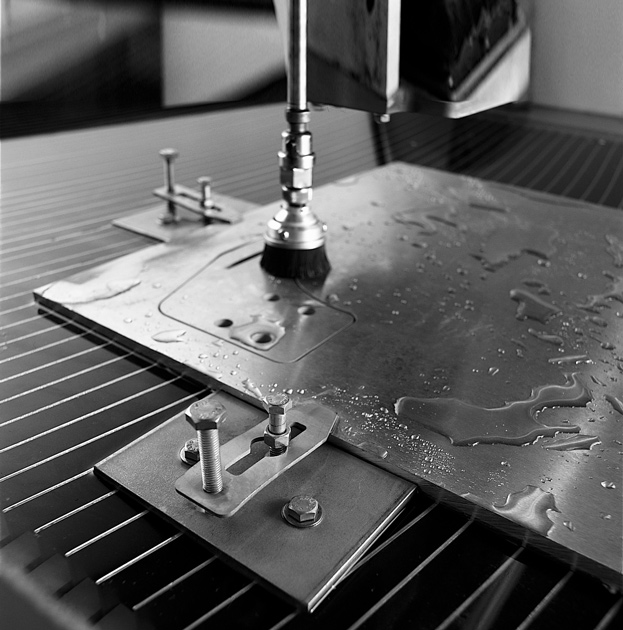

Cortadora de agua a presión

Corte por agua proceso

Marcas de Máquinas de Corte con Agua a Presión

Tipos de Cortes por Chorro de Agua

Aplicación del Corte por Chorro de Agua en la Industria

Productos Fabricados mediante Corte por Chorro de Agua

Ventajas del Corte por Chorro de Agua

Corte por Chorro de Agua Precios

Ventajas del Corte por Chorro de Agua

El corte por chorro de agua tiene enormes ventajas como la precisión, limpieza en el corte, mantener la baja temperatura y una de sus mayores bondades, prácticamente cero generación de residuos de ningún tipo.

Esta alternativa hace que sea considerado como una de las mejores opciones para infinidad de industrias.

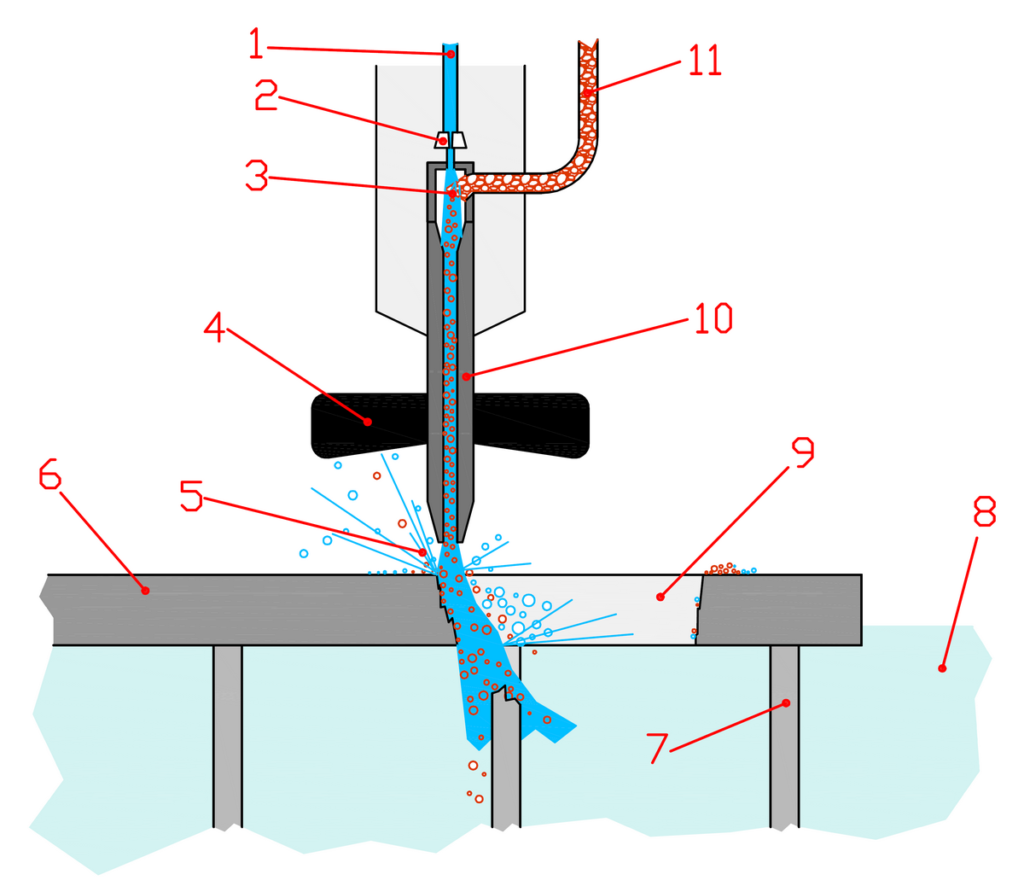

Características y componentes del corte por chorro de agua

Componentes:

- El sistema de ultra alta presión con bomba y cabezal de corte.

- El sistema de control que trabaja directamente sobre los motores, con su respectivo sistema de retroalimentación y un software especializado, que se utiliza para ajustar y preparar la máquina previa programación, lo que hace aún más eficiente el trabajo, que incluye la participación de personal especializado, pero con menor intervención en el proceso de corte.

- La máquina, los ejes X, Y y Z, los ejes de muñón y un dispositivo para soporte de material.

Capacidad:

Bien calibrado, este sistema es capaz de aprovechar al máximo su potencial y cortar, de un solo golpe, un emparedado de materiales, a modo de paquete de capas de hasta 8 pulgadas de ancho, alrededor de 20 centímetros, lo que lo ubica en el mercado como una alternativa muy socorrida en la modalidad de renta por hora, o si se tiene la capacidad y sobre todo, la necesidad, a través de la adquisición de un equipo de este tipo.

Este sistema sustituye a otras tecnologías, como fresado, láser, electro-erosión o plasma.

No se utilizan gases ni líquidos nocivos en el corte por chorro de agua y no se generan residuos peligrosos.

En una superficie cortada por un chorro de agua no existen zonas de afectación térmica (ZAT) ni tensiones mecánicas.

Es un proceso de corte en frío realmente versátil y eficiente.

Agua pura

En el principio, fue sólo agua, y lo que se perfeccionó fue el proceso y la máquina, siempre permitiendo alta precisión en el dibujo y el corte, con otra enorme ventaja, la pisibilidad de trabajar sin interrupciones, permanentemente.

Entre los usos más importantes para el corte por chorro de agua pura en la actualidad se encuentran materiales como juntas, espuma, pañales desechables, papel tisú, plástico, alfombras y alimentos.

La cantidad de industrias que incluyen estos materiales y productos es enorme, en todos los sectores y países, dejando atrás las sierras u otros sistemas costosos, ruidosos y contaminantes.

El chorro de agua abrasivo

Después llegó la innovación, al incluir los llamados “abrasivos”, el más común quizá, la arena, que se coloca en el cabezal de corte, y utiliza sobre los materiales más duros pero posiblemente delicados, como el metal, la cerámica, la piedra, el vidrio y o algunos materiales compuestos.

Hay máquinas que funcionan con los dos sistemas, y pasan con un solo click del corte puro con chorro de agua al corte abrasivo, ya sea en una placa delgada o de más de 25 cm de espesor, en menos de 2 minutos.

Si la presión de estas bombas de agua puede alcanzar los 6,500 bar y los 4,000 km/m en su impacto, se debe a que se ha incluido el abrasivo al flujo de agua supersónico, por mil el poder de corte.

En el proceso de innovación, se fue perfilando que el abrasivo debía mantenerse seco el mayor tiempo posible, o dicho de otro modo, hasta el último instante antes de ser disparado, por lo que se mantiene en una tolva de transferencia y se agrega al cabezal de corte en el último momento.

Una vez en el cabezal de corte, el agua acelera el abrasivo y sale del tubo de mezcla como un proyectil disparado por un rifle, dentro de una mezcla de agua, abrasivo y un poco de aire.

Por si las ventajas fueran pocas, el proceso ha reducido drásticamente el uso de agua, a 4 l/min y 0,45 kg/min de abrasivo.

Los tamaños de grano abrasivo varían de 50 a 220, pero el grano 80 es el más común.

Proceso de corte en frío

Es necesario enfatizar que además de sus muchas ventajas, el chorro de agua abrasiva elimina el material de manera diferente a otros procesos, ya que es un proceso en frío en el cual a cada impacto de cada grano de arena se elimina una cantidad muy pequeña de material, en lo que se conoce como una erosión supersónica en la que no se producen cambios de calor.

Como sucede con la llama de una vela cuando pasas un dedo por encima, el calor requiere de tiempo para propagarse.

Si pasas el dedo rápidamente, el calor no alcanza a propagarse por la superficie de tu dedo.

En el proceso de corte en frío pasa lo mismo, es a una velocidad tan alta que el calor no alcanza a propagarse, disipándose prácticamente al instante posterior al corte.

Los beneficios de esto son muchos, principalmente porque no requiere de proceso alguno de enfriamiento, como en otros tipos de cortes, y más aún, porque no deforma el material cortado, conservando todas sus propiedades.

Esta ventaja impacta decisivamente en algunas industrias de precisión, como en la industria aeroespacial, donde son permanentes las solicitudes o requerimientos para cortarse sin calor o, en el caso de tener que cortarse con calor, el borde requiere un “acabado” que implica la eliminación cuidadosa del material afectado por el calor.

En este caso, no se requiere de ningún acabado, pues el corte es limpio y no genera residuos.

Características del Corte por Chorro de Agua

El sistema de Corte por Chorro de Agua comenzó a aplicarse en los años 50 del siglo pasado, pero incrementó su uso y aplicaciones en la década del 70.

Primero con materiales blandos, cartón, plástico, papel, si bien las investigaciones e innovaciones en la maquinaria y el proceso.

Con el desarrollo tecnológico que la inclusión del abrasivo en el proceso, lo que permitió pasar al corte de materiales duros como el metal. Lo que abrió al corte por chorro de agua con abrasivo el mercado de toda la industria metalmecánica.

Nuestra Capacidad:

SOMOS UNA EMPRESA MEXICANA HECHA POR PROFESIONALES, MAQUINARIA MODERNA E INFRAESTRUCTURA EFICIENTE Y ALTAMENTE ESPECIALIZADA EN LAS DIVERSAS ÁREAS DE LA METALMECÁNICA.

Contenido: